Automatisering van logistieke processen

Geautomatiseerde oplossing voor inbound

In het kort:

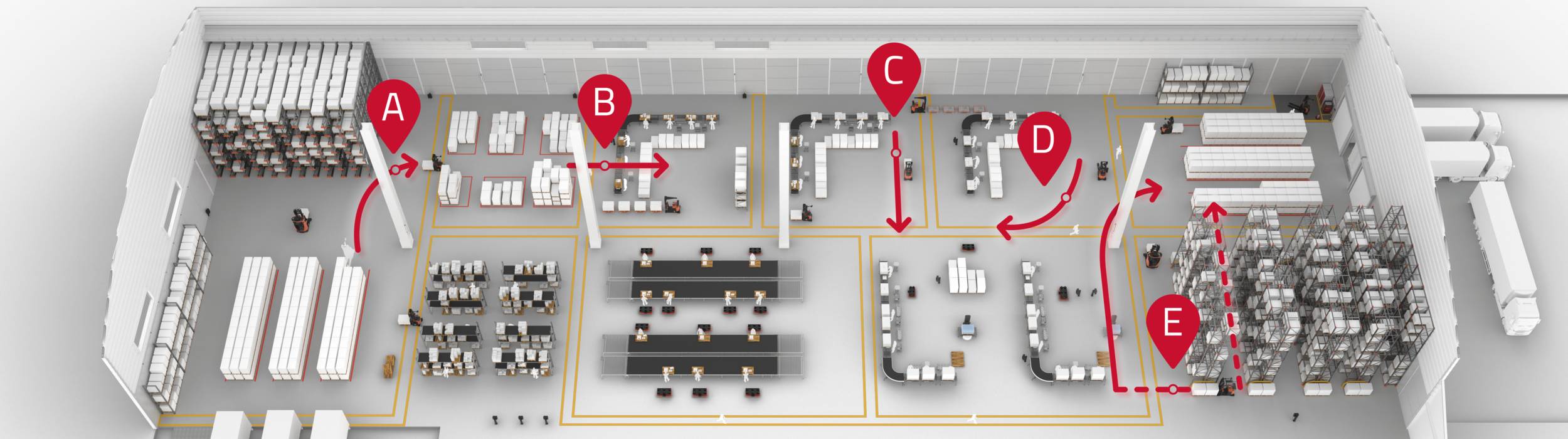

Proces: In de inboundzone worden inkomende pallets naar een opslagzone getransporteerd, die vaak uit vloerbuffers of stellingen bestaat.

Voertuigen:

Geautomatiseerde pallettrucks (Toyota Autopilot LAE)

Geautomatiseerde stapelaars (Toyota Autopilot SAE)

Geautomatiseerde orderverzameltrucks (Toyota Autopilot OAE)

Geautomatiseerde reachtrucks (Toyota Autopilot RAE)

Navigatie: Natuurlijke of reflectornavigatie

Software: T-ONE automatiseringssoftware

Orderinitiatie: WMS, tablet, I/O

Integratie: WMS, PLC, transportbanden, robotcellen, deuren, brandalarm enz.

Batterij: Loodzuur of lithium-ion met automatisch opladen

Extra’s: Barcodescanner, formaatcontrole

Geautomatiseerd proces van inkomende goederen in Toyota’s fabriek in Zweden

“Toyota’s kaizen-filosofie houdt in dat je naar kleine maar voortdurende verbeteringen streeft en niet verwacht dat je alles meteen kunt veranderen.”

Mikael Egonsson, TPS Coordinator bij TMHMS

Inbound

Inkomende goederen worden doorgaans in kanalen op de vloer geplaatst. Dit wordt ook wel diepstapelen genoemd. Deze vloerbuffers worden meestal gevuld door vrachtwagenchauffeurs of laad- en lospersoneel. Een geautomatiseerde truck (AGV) kan de inkomende goederen dan wegzetten in een opslagzone, die vaak uit stellingen of vloerbuffers bestaat.

Bij dit proces komt het voor dat het transport door meer dan één voertuig wordt verzorgd om voor elke taak het meest geschikte type voertuig te gebruiken. Met bijvoorbeeld een geautomatiseerde pallet truck voor het transport en een reachtruck voor de opslag gebruikt u de juiste oplossing voor uw toepassingen.

De foto toont een typisch ophaalstation: vloerbuffer (soms een transportband).

Werkwijze

Nadat de AGV de lading heeft opgehaald en de identiteit van de goederen met de barcode scanner is gecontroleerd, ontvangt T-ONE de bestemming via het Warehouse Management System (WMS). Voor bedrijven zonder WMS wordt T-ONE geleverd met een functie om bestemmingen in kaart te brengen. Hierdoor kan T-ONE de gescande waarde van een lading aan vooraf gedefinieerde gegevens en criteria toetsen om de juiste bestemming te krijgen. De bestemming hoeft niet vooraf geconfigureerd te zijn en kan bijvoorbeeld ’s ochtends anders zijn dan ’s middags. Dat geeft u de flexibiliteit om logistiek op maat te leveren.

Vlotte hantering van goederen

Om de goederen vlot te laten ophalen, is het belangrijk dat ze correct zijn geplaatst. Wij raden daarom aan om de plaatsing van de pallets visueel te controleren en eventuele schade aan de inkomende goederen vast te stellen voordat ze naar de opslag worden overgebracht. Het trainen van werknemers en vrachtwagenchauffeurs kan u helpen om dit proces te verbeteren en de geautomatiseerde werkzaamheden vlotter en efficiënter te laten verlopen.

Op de foto ziet u een typisch afzetstation: vloerbuffer, conventionele of doorrolstelling, shuttleopslag (RS150 met RAE).

Geautomatiseerde oplossing voor bevoorrading

In het kort:

Proces: In productiebedrijven of magazijnen moeten er altijd materialen worden aangevuld, zoals pallets met onderdelen die naar de productielijnen worden gebracht of pickingzones die opnieuw worden bevoorraad.

Voertuigen:

Geautomatiseerde trekkers (Toyota Autopilot TAE )

Geautomatiseerde stapelaars (Toyota Autopilot SAE)

Geautomatiseerde orderverzameltrucks (Toyota Autopilot OAE)

Geautomatiseerde reachtrucks (Toyota Autopilot RAE)

Geautomatiseerd horizontaal pallettransport (Toyota Autopilot CDI)

Navigatie: Natuurlijke of reflectornavigatie

Software: T-ONE automatiseringssoftware

Orderinitiatie: WMS, tablet, I/O, PLC

Integratie: WMS, PLC

Batterij: Loodzuur of lithium-ion met automatisch opladen

Extra’s: Barcodescanner

Geautomatiseerde bevoorrading van de productie verhoogt de arbeidsvreugde bij Hargassner

“Toyota Material Handling heeft een concept ontwikkeld dat optimaal op onze behoeften is afgestemd en heeft zich tijdens de implementatie bovendien een zeer betrouwbare partner getoond.“

Florian Pommer, Operations Manager bij Hargassner

Geautomatiseerde bevoorrading van onderdelen

Dit proces is meestal te vinden in productiebedrijven, bij montagelijnen en in picking-/kittingzones, waar onderdelen aangevuld moeten worden. Pallets worden door AGV's uit vloerbuffers of stellingen in de opslagzone opgehaald en naar de productie- en pickingzones gebracht.

Een enkele pallet kan door een geautomatiseerde truck getransporteerd worden, terwijl een geautomatiseerde trekker een aantal pallets tegelijkertijd kan verplaatsen. In drukke zones, zoals montagelijnen, zijn trekkers een goed alternatief om pallets vlot en veilig te transporteren.

De foto toont een typisch ophaalstation: vloerbuffer, conventionele of doorrolstelling, shuttleopslag (RS150 met RAE).

Werkwijze

De T-ONE automatiseringssoftware maakt voor elke taak twee transportorders aan. De processen cross docking en lege pallets worden hierbij gecombineerd: de lege pallet wordt eerst weggenomen en vervolgens vervangen door een volle pallet. De software kan ook een transportlus met een geautomatiseerde trekker in gang zetten. U kunt kiezen tussen het PLC-systeem (Programmable Logic Controller) van uw machines of het WMS om deze transportorders te initiëren en beschikt daardoor over de nodige flexibiliteit.

Op de foto ziet u een typisch afzetstation: productiewerkplekken, stellingen.

Lees meer over geautomatiseerd transport over lange afstanden of milkrun

Geautomatiseerde oplossing voor crossdocking

In het kort:

Stroom: Waar pallets worden verplaatst, is vaak sprake van eenvoudig transport van het ene naar het andere specifieke station. In distributiecentra waar pallets rechtstreeks van de inkomende naar de uitgaande expeditie worden getransporteerd, noemen we dit crossdocking.

Voertuigen:

Geautomatiseerde pallettrucks (Toyota Autopilot LAE)

Geautomatiseerde stapelaars (Toyota Autopilot SAE)

Geautomatiseerde orderverzameltrucks (Toyota Autopilot OAE)

Geautomatiseerd horizontaal transport (Toyota Autopilot CDI)

Navigatie: Natuurlijke of reflectornavigatie

Software: T-ONE automatiseringssoftware

Orderinitiatie: WMS, tablet, PLC, I/O

Integratie: WMS, PLC, transportbanden, robotcellen, deuren, brandalarm

Batterij: Loodzuur of lithium-ion met automatisch opladen

Extra’s: Barcodescanner

Crossdocking door AGV’s helpt DSV om zijn medewerkers aan de eisen van de workflow te laten voldoen

“Vergeleken met een menselijke operator, die een capaciteit van 250 pallets heeft, kunnen de AGV's maximaal 400 pallets per dienst verwerken, zodat DSV’s productiviteit wordt verhoogd"

Goederen verplaatsen

Bij transporteren van pallets gaat een groot deel van de transportbewegingen van het ene naar het andere station. De AGV's kunnen bijvoorbeeld het transport van de halffabricaten tussen transportbanden of vloerbuffers verzorgen.

Hoe het werkt

De taken worden vaak automatisch gestart door een invoersignaal, zoals een signaal van de fotocel die de lading detecteert op het einde van een transportband. Ze kunnen ook handmatig geactiveerd worden via een tablet of het WMS.

De foto toont een typisch ophaal- en afzetstation: vloerbuffer, transportband

De benodigde tijd voor een taak is niet altijd hetzelfde binnen een productieproces. Daarom kunnen nu en dan kleinere buffers nodig zijn om de halffabricaten op te slaan. T-ONE, de automatiseringssoftware van Toyota, herkent deze behoefte en creëert een tijdelijke opslaglocatie waar de AGV's de goederen veilig kunnen neerzetten. Het systeem verzendt zo nodig een nieuwe transportorder naar een van de geautomatiseerde voertuigen om het transport te voltooien. De oplossing beantwoordt daarmee optimaal aan uw behoeften.

Geautomatiseerde oplossing voor lege pallets

In het kort:

Proces: In een magazijn of productiebedrijf zijn er altijd veel lege pallets nadat goederen gebruikt of orders verzameld zijn. Lege pallets zijn ook nodig om verzamelde artikelen of eindproducten van de productie op te leggen

Voertuigen:

Geautomatiseerde pallettrucks (Toyota Autopilot LAE)

Geautomatiseerde stapelaars (Toyota Autopilot SAE)

Geautomatiseerde orderverzameltrucks (Toyota Autopilot OAE)

Navigatie: Natuurlijke of reflectornavigatie

Software: T-ONE aautomatiseringssoftware

Orderinitiatie: WMS, tablet, PLC, I/O

Integratie: WMS, PLC, transportbanden, robotcellen, deuren, brandalarm

Lege pallets verplaatsen

Het verplaatsen van lege pallets is een proces dat in de meeste bedrijven te vinden is op plaatsen zoals bij montagelijnen, in picking- of kittingzones en daar waar verspilling aangepakt moet worden.

Hoe het werkt

Uw lege pallets kunnen één voor één door geautomatiseerde voertuigen van het montage-/picking-/kittingstation naar een palletmagazijn gebracht worden. Maar het is ook mogelijk om ze naar de productie te brengen om er afgewerkte producten op te plaatsen. Er kan ook sprake zijn van een stapel lege pallets, die meestal handmatig op elkaar zijn geplaatst. De hantering gebeurt dan door een AGV die de pallets van een vloerbuffer in een productiezone overbrengt naar een andere vloerbuffer in de opslagzone voor lege pallets.

Automatisch of op verzoek

U kunt de transportorders voor deze stroom naar keuze door het PLC-systeem van de machines of het Warehouse Management System laten initiëren. Ze kunnen ook door een operator geïnitieerd worden via een tablet die met Toyota’s automatiseringssoftware (T-ONE) is verbonden.

Op de foto ziet u een typisch ophaal- en afzetstation: vloerbuffer, afvalstation.

Geautomatiseerde oplossing voor outbound

In het kort:

Proces: Pallets met producten worden opgehaald uit een tijdelijke opslag of wikkelaars in de buurt van productie- of pickingzones en bij de uitgaande expeditie neergezet, meestal als vloerbuffers of diepgestapeld, waar ze wachten om in vrachtwagens te worden geladen.

Voertuigen:

Geautomatiseerde pallettrucks (Toyota Autopilot LAE)

Geautomatiseerde stapelaars (Toyota Autopilot SAE)

Geautomatiseerde orderverzameltrucks (Toyota Autopilot OAE)

Geautomatiseerde reachtrucks (Toyota Autopilot RAE)

Navigatie: Natuurlijke of reflectornavigatie

Software: T-ONE automatiseringssoftware

Orderinitiatie: WMS, tablet, PLC, I/O

Integratie: WMS, PLC, deuren, brandalarm

Batterij: Loodzuur of litium-ion met automatisch opladen

Extra’s: Barcodescanner

Bij levensmiddelenbedrijf Coop verplaatsen AGV’s goederen ongehinderd via vaste routes

“We zagen dat er in totaal 17.500 A-naar-B transporten per week geautomatiseerd konden worden en daarvan automatiseerden we er in eerste instantie 3000."

Roger Tømmervold, Internal Logistics Manager bij Coop

Gereedmaken voor levering

Wanneer producten na het maken gereed zijn, kunnen ze bij het eindstation, zoals het einde van een productielijn, een transportband of direct bij een productiemachine, door geautomatiseerde voertuigen opgehaald worden. Wanneer wikkelen vereist is, brengt de AGV de goederen naar een wikkelstation en dan naar de uitgaande expeditie.

De foto toont een typisch ophaalstation: transportband, productiemachine, wikkelaar.

Opslag van goederen

In afwachting van verzending kunnen de pallets meteen in de uitgaande buffer geplaatst worden, maar vaak worden ze enige tijd opgeslagen voordat ze verzonden worden. Wanneer goederen naar de opslag worden overgebracht, vindt soms een overdracht tussen machines plaats om voor elke taak de meest geschikte machine te gebruiken. De goederen worden dan verwerkt via een multi-leg order. Bij serieproductie plaatsen AGV's de goederen in doorrol- of shuttlestellingen. Voor niet in serie geproduceerde goederen zijn conventionele stellingen gebruikelijk. Dankzij de grote keuze is er altijd wel een perfecte oplossing voor uw proces.

Op de foto ziet u een typisch tussenstation: conventionele of doorrolstelling, shuttleopslag (RS150 met RAE).

Werkwijze

Orders om uw goederen naar de uitgaande expeditie of opslag te brengen, worden meestal automatisch geïnitieerd door een I/O-signaal, zoals een fotocel of scanner die wordt geactiveerd wanneer de lading het einde van een transportband nadert. De taak kan ook automatisch opgegeven worden door het PLC-systeem van uw productiemachines of handmatig door een operator via een tablet. De bestemming wordt bepaald door onze T-ONE automatiseringssoftware. Dat gebeurt samen met het WMS of de functie voor het in kaart brengen van bestemmingen, die een gescande waarde naar een specifieke bestemming kan sturen.

De foto toont een typisch afzetstation: vloerbuffer.

Lees meer over onze shuttle oplossing voor hogedichtheidsopslag

Neem contact met ons op

Onze automation experts gaan graag aan de slag met uw logistieke uitdaging. U kunt ze op verschillende manieren bereiken.

- Als u een vraagstuk wil voorleggen kunt u het onderstaande contactformulier invullen.

- Via een bericht of connectie op Linkedin: Lex van Zwieten (AGV specialist), Rolf van de Sande (AGV specialist), Niek Lammersen (AGV specialist) of Erik van Trier (System Integration specialist)

- Of door middel van een bezoek aan onze Automation Dojo in Ede